Технический нокаут конкурентов (качество => производительность + рост продаж). Как новые знания могут трансформироваться в конкурентные преимущества компании

Материал подготовил: научный директор Центра AQT Григорьев С. П .

Бесплатный доступ к статьям нисколько не уменьшает ценности изложенных в них материалов.

Практический кейс о переходе конкурентной борьбы на новый уровень мышления. Или, как статистическая оценка параметров качества продукции поставщика авто-компонентов в кратчайшие сроки привела его к значительному увеличению объема продаж и прибыли.

Используемый в данном кейсе подход, можно применять в любых системах поставок материалов и предоставления услуг, по любым показателям качества, востребованным покупателями и заказчиками. Если вы не сможете его использовать из-за недостаточного уровня качества ваших продуктов и/или услуг, будьте уверены, ваши конкуренты рано или поздно воспользуются им.

Технический нокаут — положение в боксёрском матче, при котором один из боксёров не способен продолжать бой, находясь при этом на ногах и в сознании.

Предисловие

Руководитель компании поставщика подшипников распределительного вала (далее Поставщик) на один из крупнейших автомобильный завод России (далее Покупатель) обратился ко мне с просьбой проанализировать выход критически важной для его Покупателя характеристики поставляемых подшипников.

Содержание

Мы собрали данные этой характеристики, и построили по ним контрольные карты средних значений и размахов подгрупп.

Процесс Поставщика показал разумную степень статистической управляемости (стабильность), а следовательно, однородность выпускаемой продукции и высокую степень предсказуемости функционирования процесса в будущем, если процесс не выйдет из-под контроля. Между прочим, лучшим инструментом для получения сигналов о выходе процесса из под-контроля являются контрольные карты Шухарта.

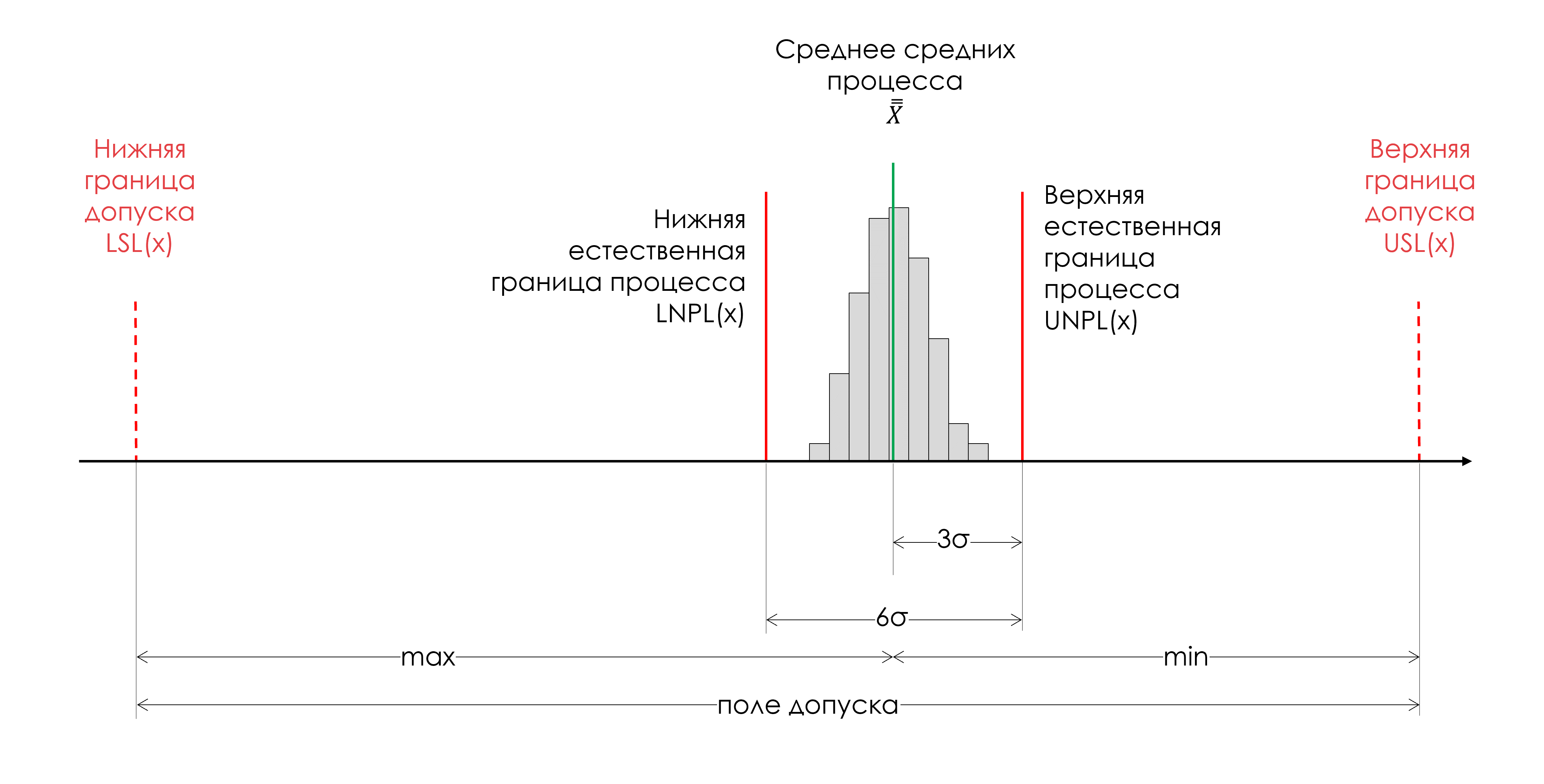

Рассчитанные по естественным контрольным границам процесса (Natural Process Limit, NPL) индексы фактической воспроизводимости C p (жизненное пространство процесса) и C pk (центрированность процесса) относительно поля допуска Покупателя, составили: C p =5,0; C pk =4,1. Смотрите Рисунок 1. и Рисунок 2.

Рисунок 1. Гистограмма распределения ключевой характеристики качества поставщика подшипников.

Рисунок 2. Расчёт индексов фактической воспроизводимости стабильного процесса (Cp, Cpk) ключевой характеристики качества поставщика подшипников.

Это вполне удовлетворяло Поставщика. И действительно, для производства, это очень хорошие показатели, даже на мировом уровне.

Ранее Поставщика интересовало только то, что качество его изделий на 100% удовлетворяет требованиям спецификаций Покупателя и он вообще не производил дефектных изделий. Несмотря на это, я предложил ему продолжить улучшение процесса настройкой его среднего (центрирование – увеличение значения C pk до значения близкого к C p ) по номиналу поля спецификации, обычно это несложно решаемая задача.

Я дал несколько рекомендаций и производство легко центрировало процесс по номиналу в течение 1 дня. Еще одной рекомендаций было не останавливаться на достигнутом и по возможности продолжить совершенствовать процесс, уменьшая его естественный разброс 6σ=UNPL(x)-LNPL(x).

Самое интересное, что такие характеристики процесса предоставляют Поставщику большие нереализованные возможности. Я рекомендовал обратиться ко всем покупателям его продукции с предложением ужесточить требования спецификации к поставщикам таких же изделий, что создаст серьезные препятствия для его конкурентов, а сам Поставщик сможет увеличить объемы поставок за счет замещения объемов, поставляемых конкурентами.

Интерес Покупателя в пересмотре границ допусков:

1. Увеличение общей надежности и качества сборки с участием подшипников Поставщика за счет снижения вариабельности ключевых характеристик качества.

2. Одновременное снижение себестоимости изделий Покупателя благодаря преимуществам от перехода на работу с одним поставщиком. Смотрите статью: Преобразование и непрерывное совершенствование системы закупок .

Принцип такого сотрудничества между Поставщиком и Покупателем основан не на попытках залезть в карман друг друга, а на действительно взаимовыгодном сотрудничестве, когда выигрывают все.

Если конкуренты, до момента усовершенствования своих операций, будут готовы отбраковывать свою продукцию и поставлять только находящуюся в суженном поле допуска, это поставит их в положение, когда придется компенсировать потери от производства дефектной продукции ценой поставки другим покупателям и (или) работать, принимая на себя серьезные потери, сокращая важные для выживания расходы. Так будет, пока конкуренты не займутся улучшением качества продукции. Но для этого, им понадобится очень много: новые знания и время.

До нашего знакомства ни один продавец и руководители отдела продаж компании Поставщика не знали, как использовать имеющиеся в их распоряжении преимущества. Да и, откуда они могли знать об этом? Часто сотрудники отдела снабжения покупателя не осведомлены о потребностях собственной компании на этом уровне мышления. Помните цепную реакцию Деминга?

Цепную реакцию Эдвардс Деминг рисовал на доске во время всех своих встреч с высшими менеджментом Японии, начиная с 1950г. Как только японский менеджмент постиг смысл этой цепной реакции, все жители страны, начиная с 1950г. обрели общую цель, и имя ей качество.

Улучшайте качество

За счет меньшего количества ошибок, переделок и задержек, а также лучшего использования машинного времени и материалов уменьшатся затраты

Повысится производительность

Займете рынок, предлагая лучшее качество по более низкой цене

Останетесь в деле

Сохраните и умножите количество рабочих мест

Важен акцент не только на ключевых характеристиках качества в соответствии с требованиями Покупателя, но и на постоянном изучении потребностей ваших клиентов, часто даже формализованных ими. Что на самом деле надо Покупателю?

"Потребитель — самое важное звено производственной линии. Если никто не будет покупать нашу продукцию, нам придется закрыть завод. Можно добиться 100%-гo успеха в рамках производства и, в конце концов, обанкротиться".

Рис. Нет дефектов и нет работы.

Рисунок 3. Нет дефектов и нет работы. Источник: [2] Эдвардс Деминг, "Выход из кризиса".

![Нет дефектов и есть работа. Источник: [2] Эдвардс Деминг, "Выход из кризиса"](https://advanced-quality-tools.ru/images/articles/no_defects_will_work.png)

Рисунок 4. Нет дефектов и есть работа. Источник: [2] Эдвардс Деминг, "Выход из кризиса".

Конкуренты Поставщика долгое время спокойно почивали на лаврах, их устраивало попадание изделий в границы спецификации (допуска) Покупателя. Они не задумывались о возможности резкого снижения спроса на их изделия из-за перехода конкурентной борьбы на новый уровень мышления. Почему попадания в поле допуска недостаточно, смотрите в материале по функции потерь качества Тагути .

"Но что же нужно потребителю? Как мы можем стать ему полезными? Что, как он думает, ему надо? Сможет ли он заплатить за это? Никто не знает ответов на все вопросы. К счастью, хорошему менеджменту и не нужно демонстрировать «чудеса осведомленности». Обязательность изучения нужд потребителей и заботы о производимых продуктах были центральными доктринами качества, которым начиная с 1950г. обучался японский менеджмент.

Главнейший принцип при этом состоит в том, что цель изучения потребителя - понимание его нужд и потребностей и на этой основе разработка товаров и услуг, способных улучшить качество жизни покупателя в будущем".

Важно

Уверен, поняв суть этого кейса, многие смогут привести множество примеров подобных технических нокаутов конкурентов в мировых масштабах.

Примерами может служить экспансия японских автомобилей и бытовой техники на американский рынок в начале 80-х годов прошлого века. Для американского бизнеса это было как гром среди ясного неба.

Ещё они пример, экспансия на рынок космических грузовых перевозок молодой американской компании SpaceX, США, предлагая высокую надёжность запусков и самые низкие цены на эти услуги. Транспортировка грузов и астронавтов средствами доставки SpaceX в рамках программы NASA Commercial Orbital Transportation Services на МКС уже реальность. Напомню, что SpaceX основана в 2002 году Илоном Маском.

В апреле 2019 года я выступал на специально организованном в Роскосмосе совещании с двухчасовым докладом. В совещании принимали участие: Заместитель генерального директора Роскосмоса по ракетостроению, эксплуатации наземной космической инфраструктуры, обеспечению качества и надежности, директора по качеству следующих предприятий госкорпорации: ФГУП ЦНИИмаш, ГНЦ ФГУП «Центр Келдыша», ФГУП «НПО «Техномаш», АО «РКЦ «Прогресс», АО «НПО Лавочкина», ПАО «РКК «Энергия», ФГУП «ЦЭНКИ», АО «ГКНПЦ им. М.В. Хруничева». Доклад содержал оценку текущего состояния дел в области управления качеством на предприятиях Роскосмоса и демонстрировал нереализованный ими потенциал. Материалы доклада свидетельствовали, о том что все конкурентные Роскосмосу ракетостроительные корпорации мира давно работают над обузданием вариабельности и находятся в поиске лучшей системы организации работы людей в их компаниях. Мной были предложены необходимые конкретные меры по трансформации системы управления в госкорпорации и системной работе с качеством как собственного производства, так и по всей цепи поставок компонентов с помощью представленных методов и инструментов.

Очень часто я слышу от высшего менеджмента, что их интересует в первую очередь рост продаж, а качество, где-то на втором месте. Удивительно, но они забывают, что объём продаж и доля рынка, это следствие, а не причина. Вам нужны доказательства причинно-следственной связи? Смотрите представленные ниже материалы.

"Концепция «точной настройки на цель с минимальной дисперсией» определяет качество мирового класса на протяжении последних тридцати лет! И чем быстрее вы сделаете этот принцип главным законом своей жизни, тем быстрее станете конкурентоспособным!"

Многие компании поняли и приняли концепции качества мирового класса ёмко формализованную Дональдом Уиллером, вот некоторые примеры:

Рисунок 5. Гоночный болид Renault F-1.

"В итоге мы начали работать с жидкостями со сверхнизкой вязкостью, намного меньшей, чем у любого другого продукта, который команда Renault F1 использовала раньше, в сочетании с интеллектуальными технологиями в системах присадок. Модернизировав свою систему подшипников с более низкими допусками, они смогли снизить трение до уровня, при котором двигатель мог бы пойти немного дальше, работать еще немного".

Обратите внимание!

Для того чтобы компания Castrol смогла использовать смазку сверхнизкой вязкости производителю подшипников пришлось добиться производства подшипников с более низкими допусками (связано с удержанием в подшипнике смазки со сверхнизкой вязкостью). Это лишний раз подтверждает, что существенных инноваций можно достичь только в сотрудничестве всех причастных сторон, о чём постоянно напоминал Эдвардс Деминг, говоря о необходимости расширения границ системы для её лучшей оптимизации.