Проектируя в CAD полагаетесь на испытания цифровой модели построенной в номинале? Тогда ждите проблем со сборкой узлов и поведением готового изделия в реальных условиях

Материал подготовил: научный директор Центра AQT Григорьев С. П.

Бесплатный доступ к статьям нисколько не уменьшает ценности изложенных в них материалов.

Анализ вариабельности производственных процессов поможет уменьшить негативное влияние неизбежных вариаций на размерное качество продукта, его стоимость и время выхода на рынок.

Ниже представлены свидетельства повсеместной субоптимизации на собственно цифровой модели без учёта целей, для достижения которых цифровая модель должна была служить.

Наша команда выступала на совещании в научно-производственной российской корпорации с докладом о необходимости понимания возможностей реальных производственных процессов с точки зрения вариабельности ключевых показателей качества при проектировании и производстве изделий.

Один из разделов доклада был посвящён проблемам с качеством проектируемых изделий без понимания статистического состояния и возможностей реальных процессов производства, как собственного так и поставщиков. В частности, заместитель генерального конструктора (ЗГК) одного из предприятий этой корпорации сообщал, что строительство нового ЦОД (центр хранения и обработки данных) позволит сократить натурные испытания.

Наше отношение к заявлению ЗГК: Пока вам неизвестны возможности реальных процессов, мы рекомендуем остеречься таких заявлений. Даже натурный опытный образец (прототип) - это не серийное изделие.

"Неадекватные испытания прототипов.

Прототип единичен, его параметры искусственно приближены к номинальным. Без знания вариаций, изменчивости нельзя прогнозировать".

Когда вы задумываетесь о замене натурных испытаний испытаниями цифровой модели, вы должны понимать, чем и в каком размере готовы пренебречь. Проще говоря, вы должны понимать, насколько результат испытаний цифровой модели будет отличаться от натурных испытаний экспериментальных моделей и тем более от серийных изделий. Предполагая о незначительности влияния факторов, которыми вы готовы пренебречь, вы должны понимать, что результирующая этих и неучтённых (игнорируемых, не дифференцируемых и/или численно неизмеримых) факторов с учётом присущей им вариабельности может значительно, с точки зрения цели испытаний, превысить ваши предположения. Вы считаете, что это не так? Откуда вам это известно? Какими данными вы обладаете для таких выводов?

Приведу пример, имеющий всемирную известность.

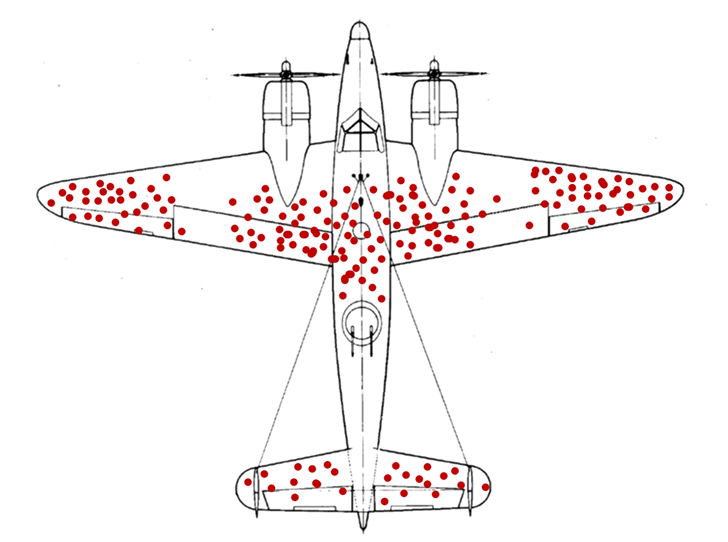

Во время Второй мировой войны командование американских и британских ВВС поручило Абрахаму Вальду работавшему в секретной программе Группы статистических исследований (Statistical Research Group, SRG), США выяснить, какие части фюзеляжа самолёта нужно защитить дополнительной бронёй. Военные предложили установить дополнительную защиту на те части самолётов, которые пострадали больше всего во время воздушных боёв. Вальд изучал самолёты, возвращавшиеся с боевых вылетов, отмечая места попаданий. В результате он рекомендовал установить дополнительную защиту на те участки (центральную и заднюю части фюзеляжа), где количество пробоин, наоборот, было минимальным. Рекомендация была основана на выводе, что защищать нужно от тех попаданий, которых Вальд не видел, — самолёты, которые их получили, просто не возвращались. Впоследствии решения, выработанные на основе анализа только лишь известных данных, получили название "Систематическая ошибка выжившего (Survivorship bias)".

Рисунок 1. Абрахам Вальд. Систематическая ошибка выжившего (Survivorship bias). Самолет с красными точками, отражающими статистику пулевых отверстий на вернувшихся американских самолётах.

Если вы рассчитываете впоследствии сравнить результаты цифровой модели с испытаниями реальных прототипов, то какое количество прототипов планируете для этого произвести и испытать: 1; 5; 8; 25? Эти прототипы будут однородны? Откуда вам это известно? Для утверждения об однородности прототипов вы должны иметь подтверждение статистической управляемости собственных производственных процессов и производственных процессов поставщиков, задействованных при производстве прототипов. Сможете продемонстрировать контрольные карты Шухарта этих процессов по всем ключевым параметрам?

Пояснение нашего утверждения

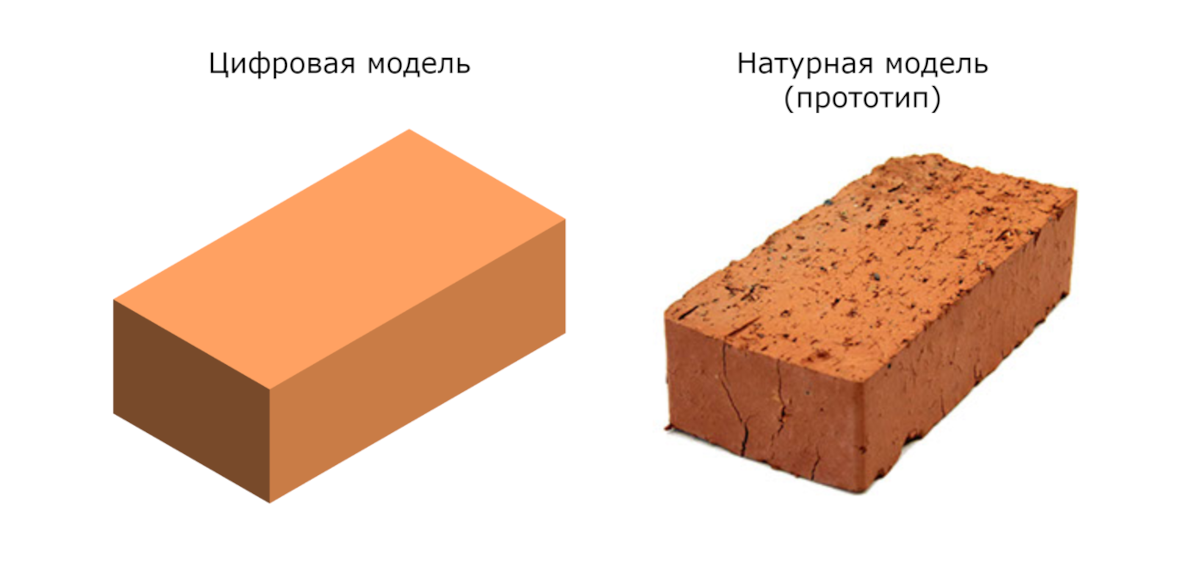

Конструирование в автоматизированных системах проектирования (CAD) осуществляющееся в номинале, цифровая модель, это не то, что получится в "железе". Проектировщики должны использовать данные о присущей реальным производственным процессам вариабельности, чтобы при необходимости принять решение об изменении конструкции, материалов, технологии, допусков или требовать от производственных подразделений и поставщиков совершенствования процессов и технологии еще до начала производства реального прототипа.

Мы внимательно изучили открытое корпоративное издание ключевой производственной компании этой корпорации. В издании сотрудники предприятия, достаточно подробно, сообщали о проблемах с которыми им приходится сталкиваться на производстве.

В частности инженер-технолог сборочного цеха сообщал:

"Технологу приходится искать оптимальное решение проблемы, возникающей в процессе сборки, поэтому он вынужден оперативно реагировать на сложившуюся ситуацию. Учитывая, что может возникать несколько экстренных ситуаций, приходится разрываться и везде успевать. Это нормальный темп работы инженера-технолога в сборочном цехе".

Этот технолог настолько привык к постоянству экстренных ситуаций при сборке изделий, что сам признает это нормальным. Таким образом подтверждая постоянство (стабильность) проблем при сборке. А стабильность - признак системных проблем. Работа с системными проблемами, это ответственность менеджмента, а не технолога.

Кузнец рассказал следующее:

"Когда кузнец нагревает заготовку в горне, то визуально определяет температуру и чувствует готовность металла к ковке. При нагреве из него выгорает углерод и другие легирующие элементы, поэтому важно не перегреть. Например, новички добиваются желаемой формы от металла за четыре нагрева, опытному кузнецу достаточно двух".

А проектировщики учли, эту неопределённость производственного процесса? Кто-нибудь знает, что за сплав получается после неопределённого количества нагрева до температуры, определяемой "на глаз" разными кузнецами в разных условиях? Помогут ли в этом случае автоматизированные расчеты прочности цифровой модели спрогнозировать механические свойства и, например, коррозионную стойкость реальных изделий?!

"Практика более точна, чем чистая наука; более точна, чем обучение. По мнению Шухарта, стандарты знания и мастерства, требуемые на производстве и в сфере услуг, жестче, чем требования чистой науки".

Цитата Эдвардса Деминга выше отчасти объясняет сложившуюся ситуацию, когда российская наука уверенно выдерживает конкуренцию на международном уровне, в то время как российская промышленность проигрывает по многим направлениям.

Нами были приведены и другие примеры, демонстрирующие непонимание менеджментом предприятия своей ответственности за качество, которые я не публикую в этой статье.

Надеюсь, теперь становится яснее насколько может отличаться цифровая модель, построенная из деталей в номинале допусков и сплавов с заложенными при проектировании требованиями, от реального прототипа. Если же речь идёт о серийных изделиях, то эти различия будут ещё большими. В условиях существования барьеров между подразделениями, занимающимися проектированием, производством, поставками и работой с поставщиками, отказ от натурных испытаний изделий с сотнями и даже тысячами деталей приведёт к огромным потерям, истинные причины которых так и не будут распознаны менеджментом этой корпорации.

Рисунок 2. Цифровая модель против натуральной.

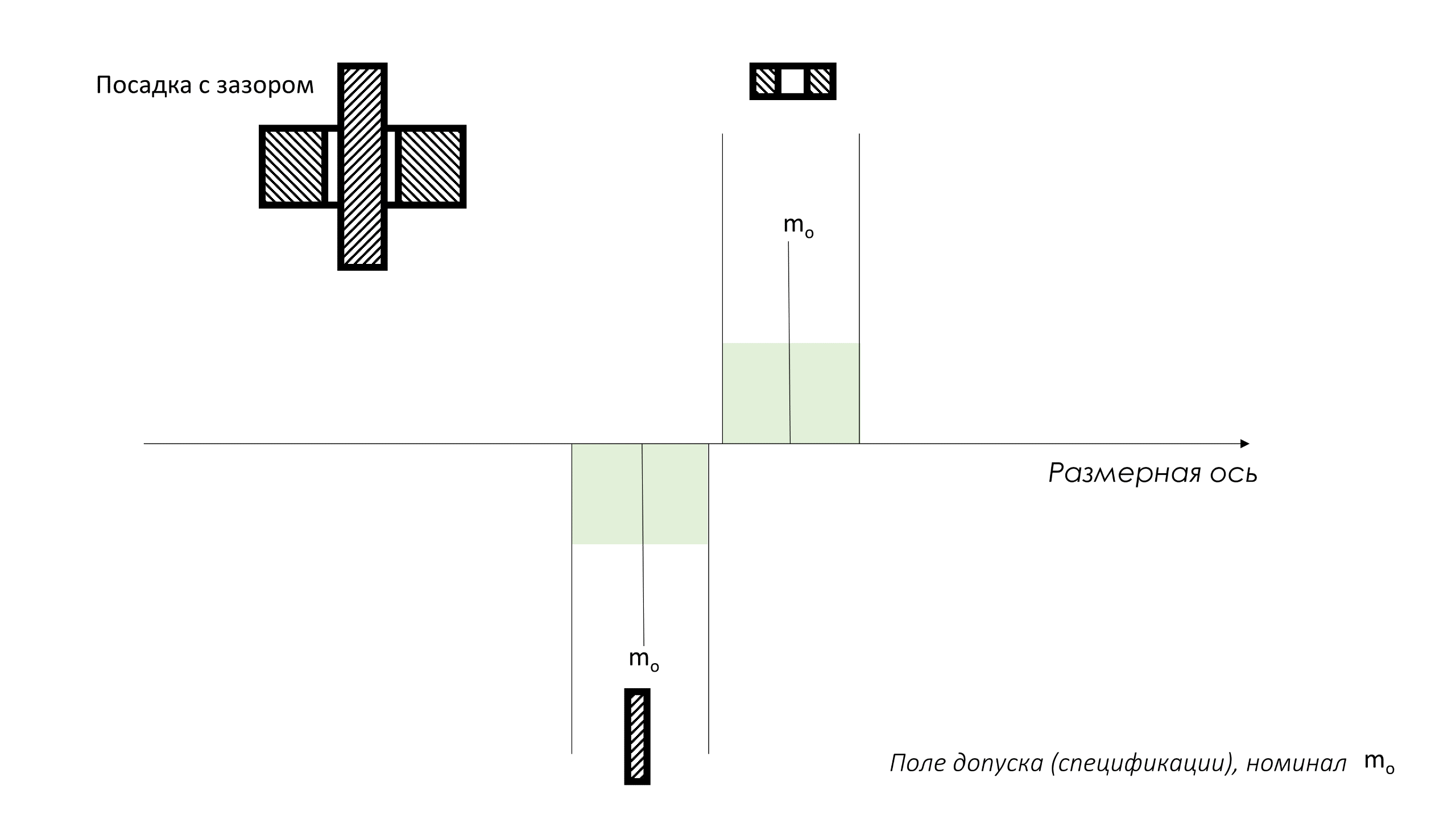

Далее мы предложили присутствующим на совещании рассмотреть варианты самого простого двумерного сопряжения полей допусков вала и отверстия в посадке с зазором. Вариабельность геометрических размеров реальных деталей, это самое малое, что отличает цифровую модель от натурной.

Ниже представлено условное отображение сопряжения полей допусков вала и отверстия. Проектировщики будут создавать детали в CAD в номинале. В лучших случаях (в самых продвинутых российских компаниях), цифровая модель будет проверена на совмещение полей допусков сопряженно работающих деталей и соблюдение зависимого поля допуска, которое получается в результате их взаимодействия.

Рисунок 3. Условное отображение сопряжения полей допусков вала и отверстия (посадка с зазором).

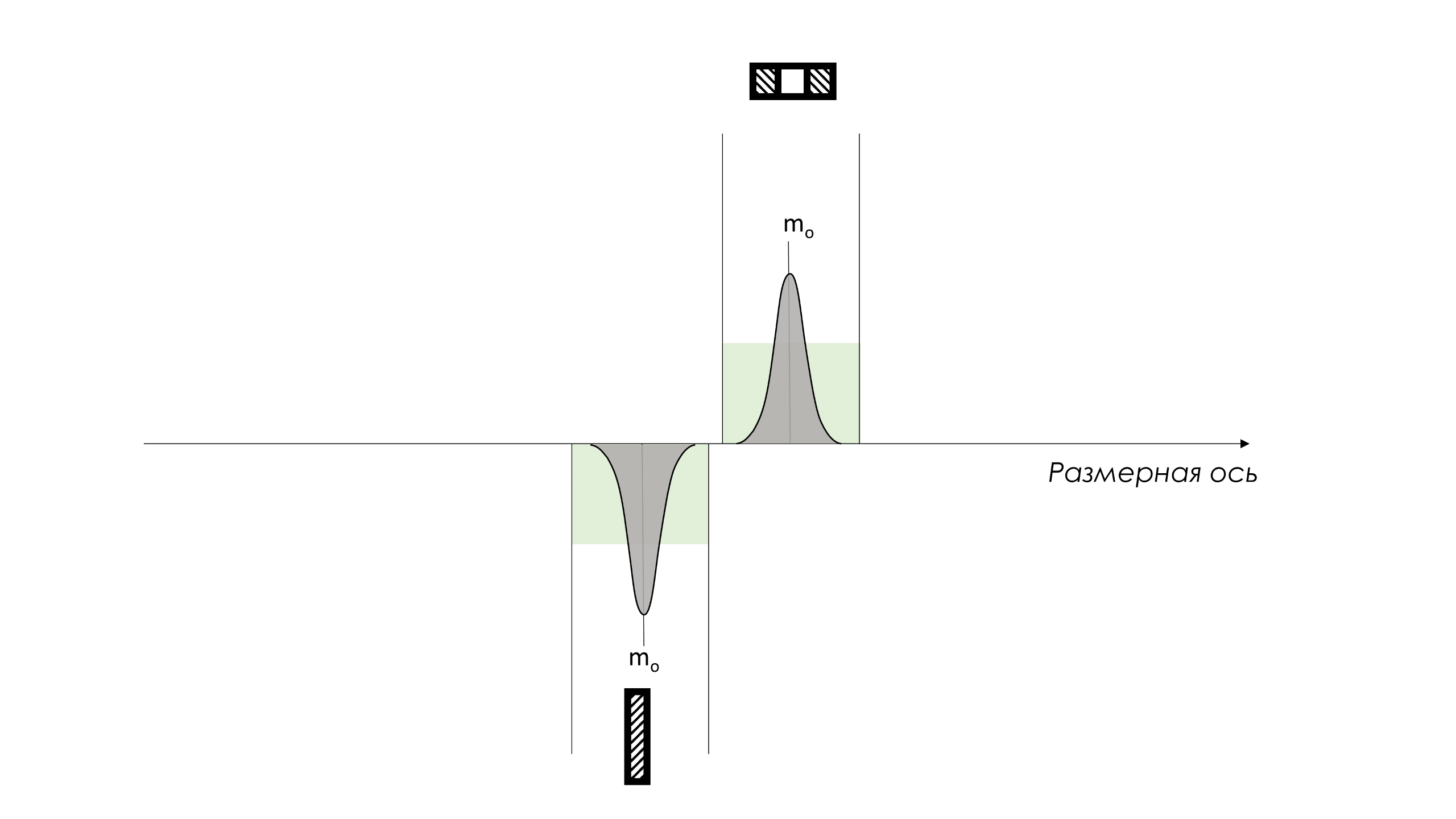

Идеальные производственные процессы, которые будут производить детали, в этом случае, должны соответствовать плотностям распределения индивидуальных измерений (симметричные колоколообразные кривые выбраны условно), как представлено на рисунке 4 ниже: стабильные, идеально центрированные и с распределением индивидуальных значений внутри поля допуска с некоторым свободным пространством. В этом случае заранее известно, что все детали будут 100% годными. Достаточно будет проводить редкую выборку деталей на контроль для подтверждения стабильного состояния процессов и для контроля настройки среднего (центральной линии) распределения таких процессов на номинал поля допуска.

Рисунок 4. Стабильные и идеально центрированные производственные процессы, с распределением индивидуальных значений внутри поля допуска с некоторым свободным пространством.

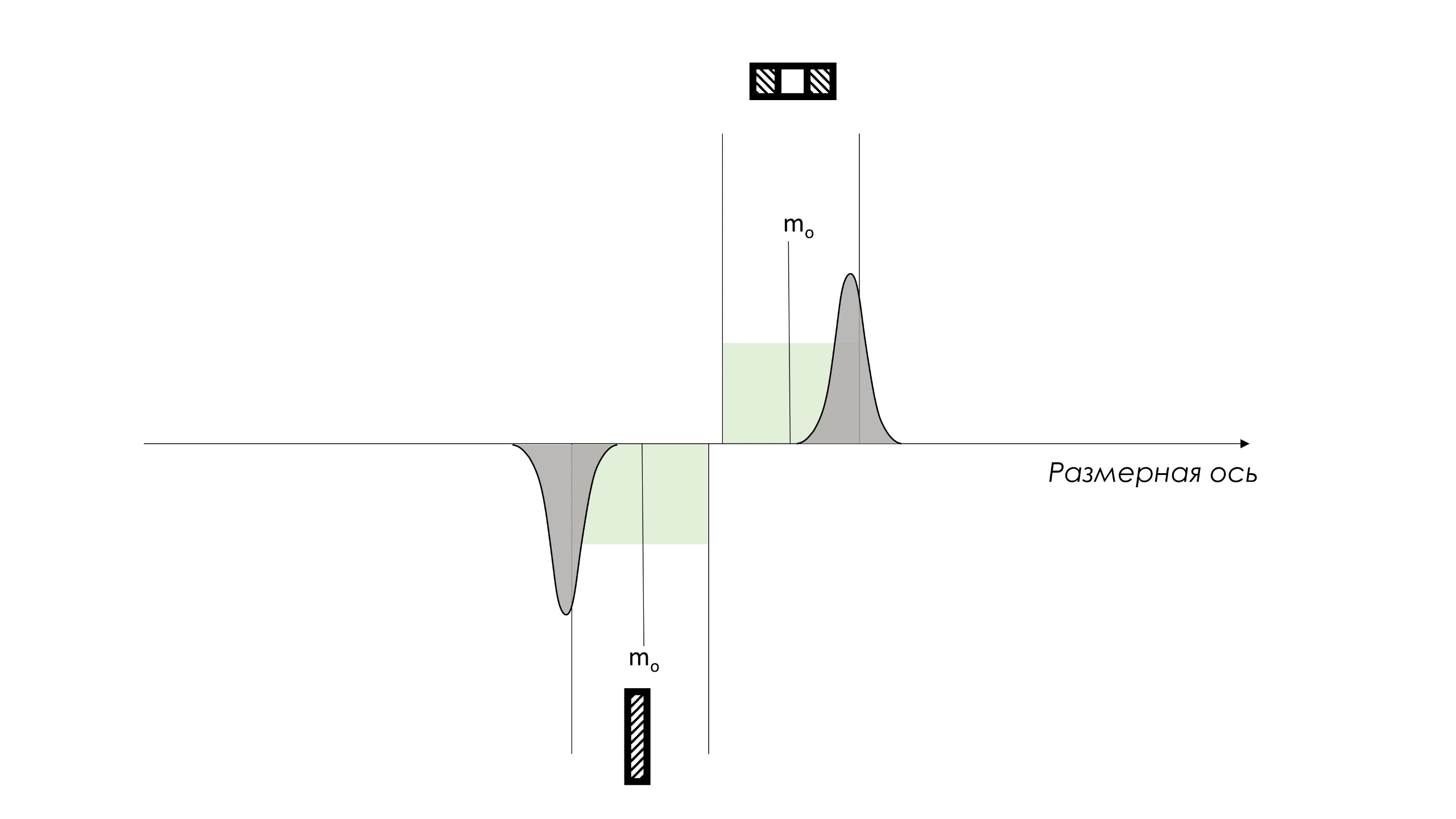

Теперь рассмотрим вариант на рисунке ниже, когда производственные процессы находятся в статистически управляемом (стабильном) состоянии, их разброс 6σ меньше ширины поля допуска (например, Cp≥1,33), но они не центрированы. Тогда, часть продукции будет вне поля допуска и дефектной. Не будет ни одной детали в номинале. Придется разделить все произведенные детали на соответствующие полю допуска и несоответствующие, проводя 100% контроль, дорогостоящий и неэффективный. В этом случае заранее известно, что почти половина деталей будет несоответствующими полю допуска. Смотрите описание формул расчёта индексов воспроизводимости Cp и Cpk .

Формула расчёта индекса воспроизводимости: Cp = поле допуска / 6σ

Рисунок 5. Производственные процессы находятся в статистически управляемом (стабильном) состоянии, их разброс 6σ меньше ширины поля допуска (например, Cp≥1,33), но они не центрированы.

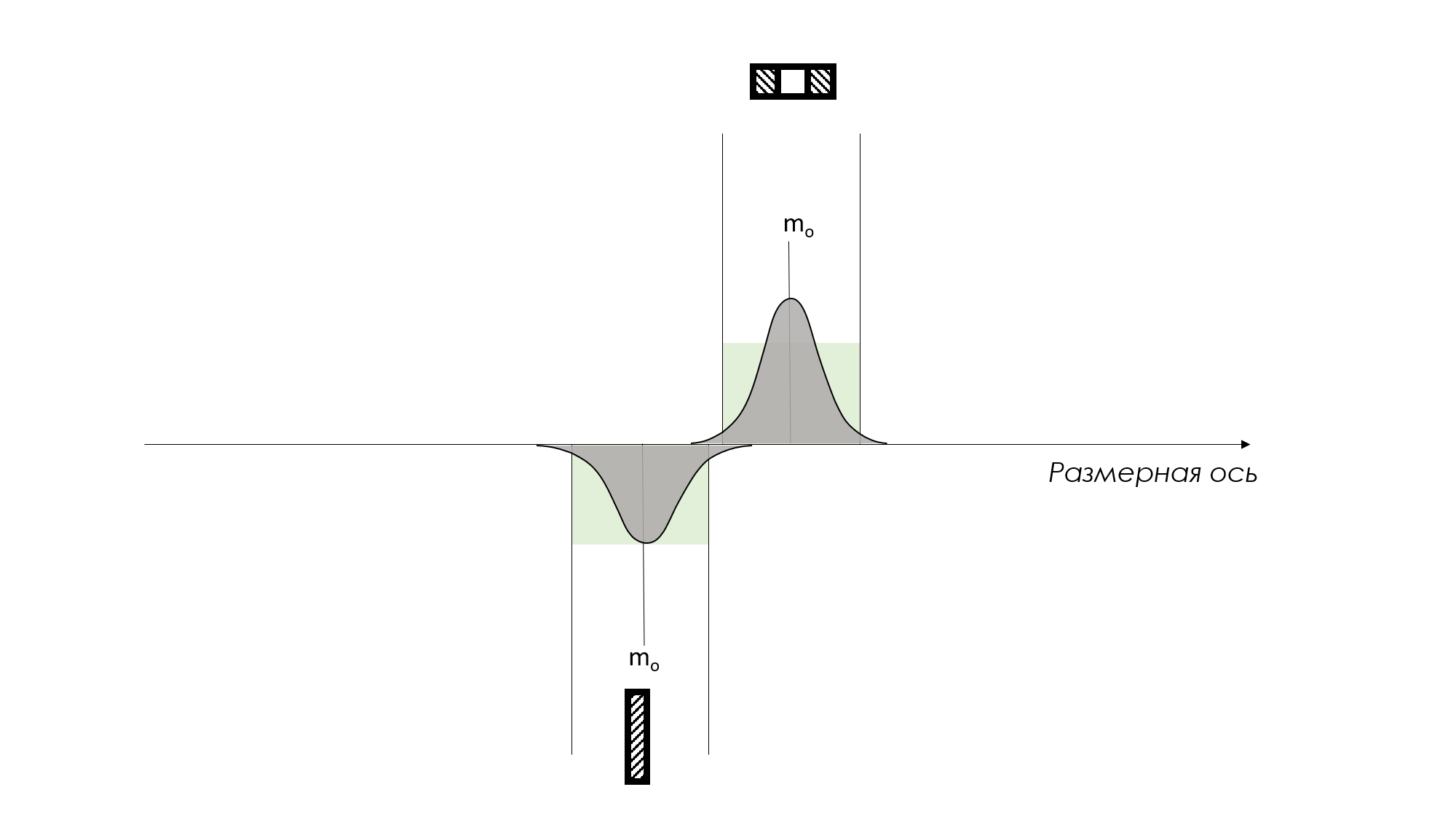

Далее рассмотрим вариант (смотрите рисунок 6 ниже), когда производственные процессы находятся в статистически управляемом состоянии, их разброс 6σ больше ширины поля допуска (например, Cp<1,00), и они идеально центрированы (например, Cpk≈Cp). Тогда, опять часть произведенной продукции будет вне поля допуска. Придется разделить все произведенные детали на соответствующие полю допуска и несоответствующие, проводя 100% контроль. В этом случае заранее известно, что некоторая часть деталей не будет соответствовать допуску.

Рисунок 6. Производственные процессы находятся в статистически управляемом (стабильном) состоянии, их разброс 6σ больше ширины поля допуска (например, Cp<1,00), и они идеально центрированы (например, Cpk≈Cp).

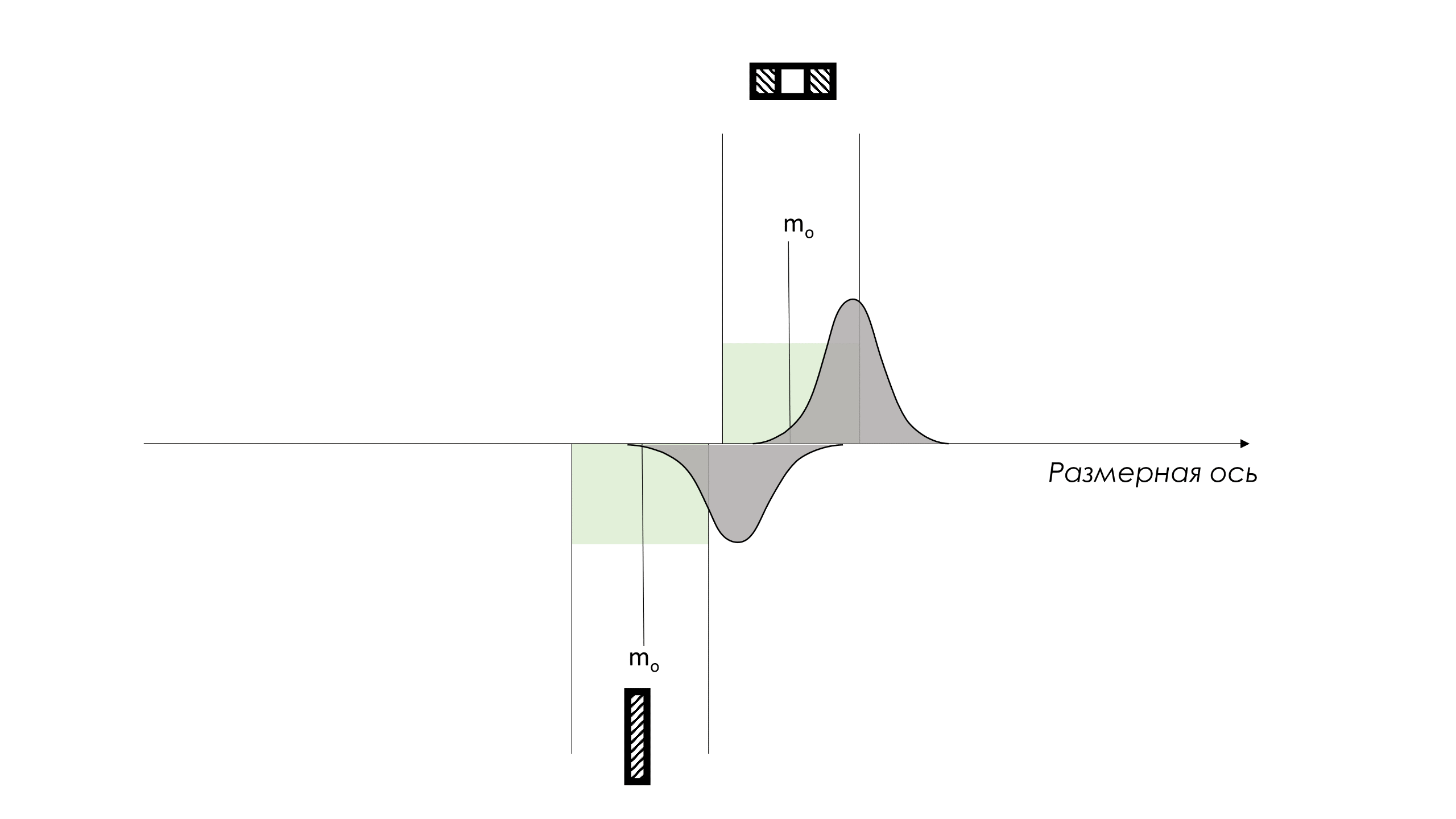

Далее рассмотрим вариант (смотрите рисунок 7 ниже), когда производственные процессы находятся в статистически управляемом состоянии, их разброс 6σ больше ширины поля допуска (например, Cp<1,00), и они не центрированы (Cpk<Cp). Тогда, еще большая часть продукции будет вне поля допуска. Последствия очевидны. Придется разделить все произведенные детали на соответствующие полю допуска и несоответствующие, проводя 100% контроль. В этом случае заранее известно, что больше половины деталей будет несоответствующими.

Рисунок 7. Производственные процессы находятся в статистически управляемом (стабильном) состоянии, их разброс 6σ больше ширины поля допуска (например, Cp<1,00), и они не центрированы (Cpk<Cp).

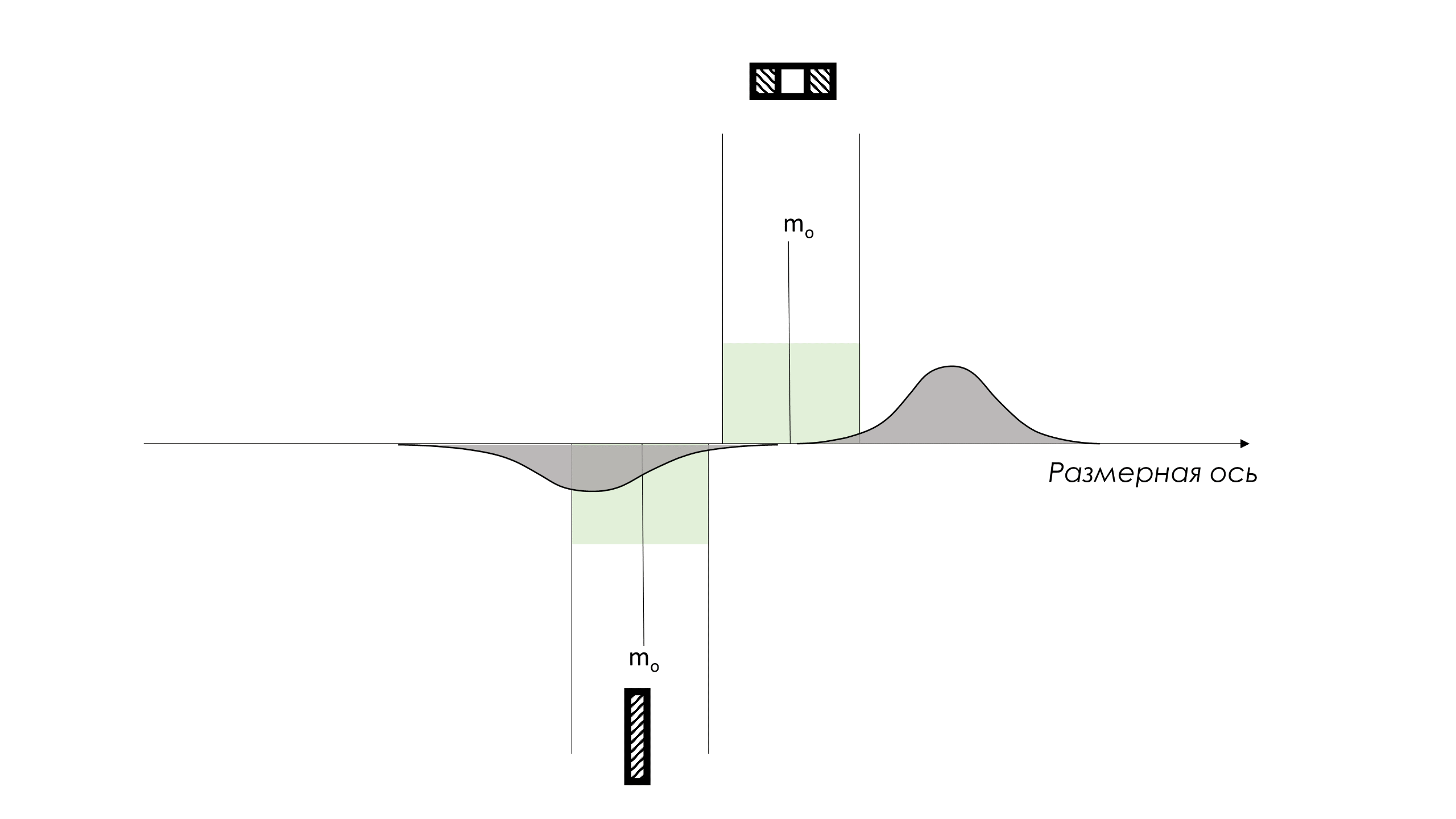

На рисунке 8 ниже еще один вариант, соответствующий условию, описанному для рисунка 7 выше. Опять, последствия очевидны. Придется разделить все произведенные детали на соответствующие полю допуска и несоответствующие, проводя 100% контроль. В этом случае заранее известно, что больше половины деталей будет несоответствующими.

Рисунок 8. Частный случай варианта с рисунка 7. Производственные процессы находятся в статистически управляемом (стабильном) состоянии, их разброс 6σ больше ширины поля допуска (например, Cp<1,00), и они не центрированы (Cpk<Cp).

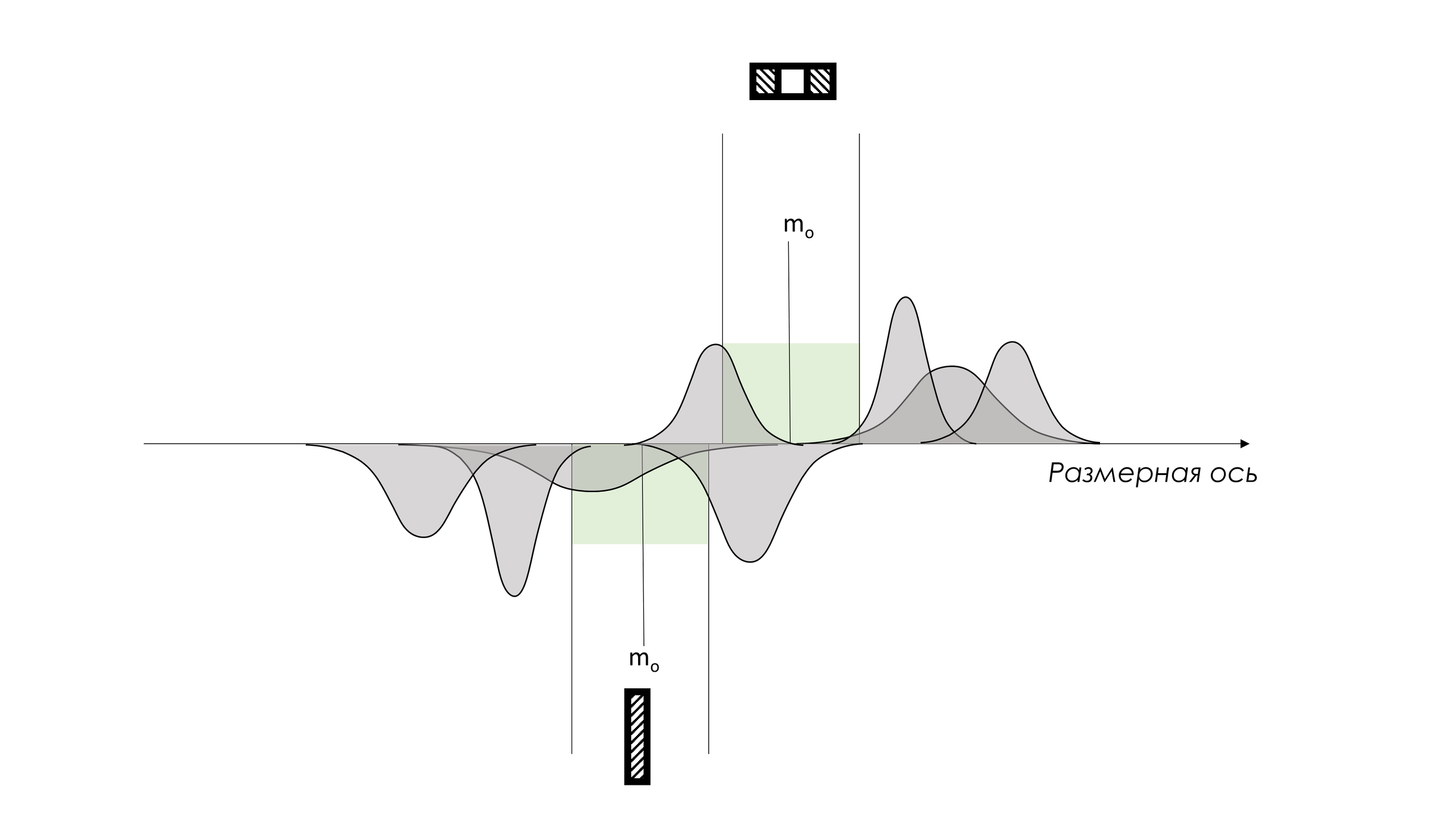

На рисунке ниже представлен другой вариант, когда реальные производственные процессы находятся в статистически неуправляемом (непредсказуемом) состоянии. Их разброс 6σ непредсказуемо то сужается, то расширяется, их среднее также непредсказуемо меняет своё положение относительно номинала поля допуска. Придется разделить все произведенные детали на соответствующие полю допуска и несоответствующие, проводя 100% контроль. Никто не знает заранее сколько деталей будет несоответствующими, может и все 100%. Никто не может предсказать поведение статистически неуправляемых процессов. Общие совокупные потери предприятия от непредсказуемости производственных процессов максимальны! Детали производимые такими процессами не обладают однородностью.

Цифровая модель может быть идеальной, а потери компании в целом - максимальны.

Рисунок 9. Производственные процессы находятся в статистически неуправляемом (непредсказуемом) состоянии. Их разброс 6σ непредсказуемо то сужается то расширяется, их среднее так же непредсказуемо меняет свое положение относительно номинала поля допуска.

Дополнительные и важные моменты в этом вопросе - обязательное требование стабильности системы измерения, анализ смещения системы измерения, учёт ошибки системы измерения в более жестких производственных спецификациях. Последнее обсуждается в нашей статье: Соответствующая спецификации продукция, действительно соответствующая? .

Наконец мы пришли к проблеме, связанной с субоптимизацией на цифровой модели вместо необходимости оптимизации деятельности всех подразделений компании, как системы в целом по её целям, например, на производстве надежных серийных двигателей с минимальной стоимостью владения для эксплуатантов.

"Субоптимизации достичь легче, чем оптимизации. Однако субоптимизация обходится недешево. Субоптимизация может создать иллюзию улучшения, но в действительности она создает барьеры, препятствующие действительному прогрессу. Более того, субоптимизация одной части нередко вредит другим частям, так что в целом изменение наносит больше вреда, чем дает пользы. Кроме того, она затрудняет проведение по-настоящему выгодных преобразований".

Из дальнейшей беседы стало ясно, что ни производственный менеджмент, ни проектировщики этой корпорации не знают о том, как на самом деле работают их реальные производственные процессы. А контрольные карты Шухарта для оценки состояния и совершенствования процессов до сих пор не применяются.

В такой ситуации, инженерам-проектировщикам остается довольствоваться полями допусков и теоретическими свойствами опять же номинальных материалов, а производственному персоналу без помощи менеджмента и понимания природы вариабельности каждый день совершать ошибки первого и второго рода в попытках произвести детали с требуемыми характеристиками и собрать готовое изделие.

Отдельные KPI для разных подразделений компании лишь усугубляют положение дел.

А что происходит на вашем предприятии?

Эдвардс Деминг подготовил вопросы в помощь менеджменту , вот некоторые из них:

- Стабильны ли ваши производственные процессы?

- Откуда вам это известно?

- Какими данными вы располагаете?

- Что вы предпринимаете для того, чтобы преодолеть разрыв между проектированием продукции, фактическим производством и поставкой?

Если у вас нет вразумительных ответов на вышеизложенные вопросы, тогда как можете полагаться на цифровой сборочный процесс и замену натурных испытаний испытаниями вашей цифровой модели?!

"Мы сокрушались о потерях материалов, человеческих усилий и машинного времени. Расточительство в отношении знаний, когда компания неспособна использовать имеющийся у нее потенциал и развивать его, достойно еще большего порицания".

Мы видим множество свидетельств субоптимизации на собственно цифровых моделях без учёта целей всей системы, для достижения которых цифровые модели должны были служить. Всё ради субоптимизации на пресловутой производительности разработки и часто бездумном сокращении затрат, без должного внимания производственным процессам.

"Выходы нельзя рассматривать без учета целей, для достижения которых они были созданы".

В условиях, когда эффективность разработчиков изделий рассматривается с точки зрения сокращения времени и затрат на разработку, полагаться на замену реальных испытаний изделия виртуальными - ошибка, которая может обойтись очень дорого для компании в целом. Все это - попытка срезать углы. Анализ данных производственных процессов и данных послепродажного обслуживания с помощью контрольных карт Шухарта покажет, как оптимизация процесса проектирования сказалась на них.

"Вместе с тем систематический анализ эффективности производства необходим для определения, способствуют ли шаги по улучшению достижению цели и целесообразны ли они".

Самым лучшим и простым инструментом для анализа эффективности предпринятых шагов по улучшению являются контрольные карты Шухарта.

Следующий фрагмент из работы Марвина Манделя «Измерение и повышение производительности в сфере услуг и в правительственных организациях» (Measuring and Enhancing the Productivity of Service and Government Organizations. – Aoyama Dai-ichi Mansions, 4–14 Akasaka 8-chome, Minatoku, Tokyo 107, 1975. – pp. 3–4) проливает свет на этот вопрос:

"Выходы… нельзя рассматривать без учета целей, для достижения которых были созданы системы.

Для создания некоторой основы давайте проанализируем несколько примеров. Говорят, что Томас Эдисон, великий американский изобретатель, предложил машину для голосования, чтобы улучшить эту процедуру в Конгрессе Соединенных Штатов. Он продемонстрировал свое устройство спикеру парламента и президенту сената. По задумке изобретателя каждый конгрессмен и сенатор имел бы на своем кресле три кнопки: красную, чтобы сказать «нет», зеленую – для «да» и белую – «воздержался».

Эдисон предложил, чтобы в начале голосования участники нажали соответствующую кнопку, после чего моментально появится отчет о том, как проголосовал каждый и каковы общие итоги. Эдисон с гордостью уверял спикера и председателя сената в том, что его устройство устранит ошибки, возникающие при использовании метода последовательного поименного голосования, значительно сократит время голосования и даст другие преимущества.

Он был совершенно потрясен, когда спикер палаты представителей и президент сената оборвали его на полуслове и заявили, что такая система совершенно нежелательна и, вместо того чтобы улучшить работу палаты или сената, совершенно расстроит налаженную работу Конгресса Соединенных Штатов. То, что являлось улучшением с точки зрения Эдисона, было, напротив, ухудшением с точки зрения Конгресса. Длительность процедуры последовательного поименного голосования была неотъемлемой частью совещательного процесса, в ходе которого Конгресс решал, что делать.

Предложение Эдисона – быстрое голосование – было несовместимо с целями Конгресса".

Что же делать?

Прежде всего потребуется изменить стиль менеджмента и избавиться от смертельных болезней и препятствий на пути преобразований .

При проектировании изделий продвиньтесь дальше использования таблицы допусков и примите во внимание возможности реальных процессов с присущей им вариабельностью геометрии, свойств материалов и других характеристик.

Учтите, что производственные спецификации (допуски) должны учитывать ошибку ваших измерительных систем, как минимум с 96% вероятностью не пропуска вашим контролем дефектных изделий, т. е. быть уже клиентского допуска на две вероятные ошибки (probable error) системы измерений с каждой стороны поля клиентского допуска. Сами измерительные системы должны быть стабильны! Смотрите пояснение этого в статье: Соответствующая спецификации продукция, действительно соответствующая?

При необходимости принимайте решение об изменении конструкции, допусков или требуйте от производственных подразделений и поставщиков совершенствования процессов с помощью контрольных карт Шухарта под руководством опытного инструктора. И не довольствуйтесь пустыми ответными заявлениями, требуйте статистического подтверждения характеристик качества в виде контрольных карт ключевых характеристик продукции и процессов.

Рекомендации по совершенствованию производственных процессов, я продемонстрировал в коротком видео ниже.

Видео 1. Дорожная карта совершенствования процессов. Условные обозначения элементов в видео:. НГД и ВГД - нижняя и верхняя границы допуска соответственно (анг, LSL и USL); m0 - номинал поля допуска; НГП и ВГП - нижняя и верхняя границы процесса (англ. LCL и UCL); ЦЛ - центральная линия процесса (среднее).

Серьёзную помощь в обмене информацией и налаживании командной работы между подразделениями проектирования, производства, закупок и продаж могут оказать инструменты управления качеством нового, даже по мировым меркам, класса Quality Management System Software (QMS software) с модулями SPC R&D QM, использующими данные о вариабельности ключевых характеристик качества как собственных производственных процессов, так и процессов поставщиков с помощью контрольных карт Шухарта.

Мы предлагаем интеграцию всей мощи нашего программного обеспечения в российские корпоративные приложения: САПР (CAD)- , PLM- , ERP- , MES- , LIMS-системы , обучение и обеспечение постоянной эффективной научно-практической поддержки сотрудников компаний.

Рисунок 10. Инструменты управления качеством нового поколения SPC R&D QM. Взаимодействие функций управления качеством поставщиком, проектирования и производства.

Один из примеров использования статистического управления производственным процессами с модулем проектирования изделий может служить IBS QMS – кросс-индустриальное решение класса QMS (Quality Management System), разрабатываемое компанией Siemens PLM Software.

Опять же, фрагментированное и несистемное использование методов статистического управления процессами (SPC), без глубокого их понимания не принесёт существенных улучшений для компании в целом.

"Любая организация, планирующая эффективно использовать контрольные карты, сначала должна сломать все барьеры , описанные Демингом.

Нельзя просто «внедрить статистическое управление процессами». Контрольные карты не работают в вакууме. Их использование выдвигает определенные требования к рабочим и менеджменту, и организация должна сделать все возможное, чтобы отвечать этим требованиям. Когда философия работы с контрольными картами станет частью корпоративной культуры или даже частью структуры самой организации, отдельные помехи со стороны рабочих или администрации уже не смогут ничему помешать.

Статистическое управление процессами — это в первую очередь целое мировоззрение, подкрепленное определенными методами. Это способ мышления, и в этом вся суть. Без такого мышления методы совершенно бесполезны! Обозначить важность контрольных карт для непрерывного совершенствования может только высшее руководство. Если высшее руководство оказывает этому активную поддержку, потенциальный эффект от внедрения контрольных карт превзойдет все ожидания!"

Напоследок, хочу напомнить об одной из четырех неразрывно связанных частей Системы глубинных знаний , формализованных Эдвардсом Демингом, а именно, в части понимания систем. И предлагаю не увлекаться субоптимизацией каких-либо частей (подразделений) системы, а акцентировать внимание на улучшении взаимодействия всех компонентов системы по её главным целям.

"Система - цепь взаимосвязанных функций или действий внутри организации, совместно работающих для достижения целей организации.

Рисунок 11. Производство рассматривается как система (материалы лекций Эдвардса Деминга, 1950г., Япония)

Схема иллюстрирует направление не только потока материалов, но и потока информации, необходимой для управления компанией, как системой. Использование схемы обеспечивает обратную связь для постоянного усовершенствования товара или услуги, для непрерывного обучения".

Для справки

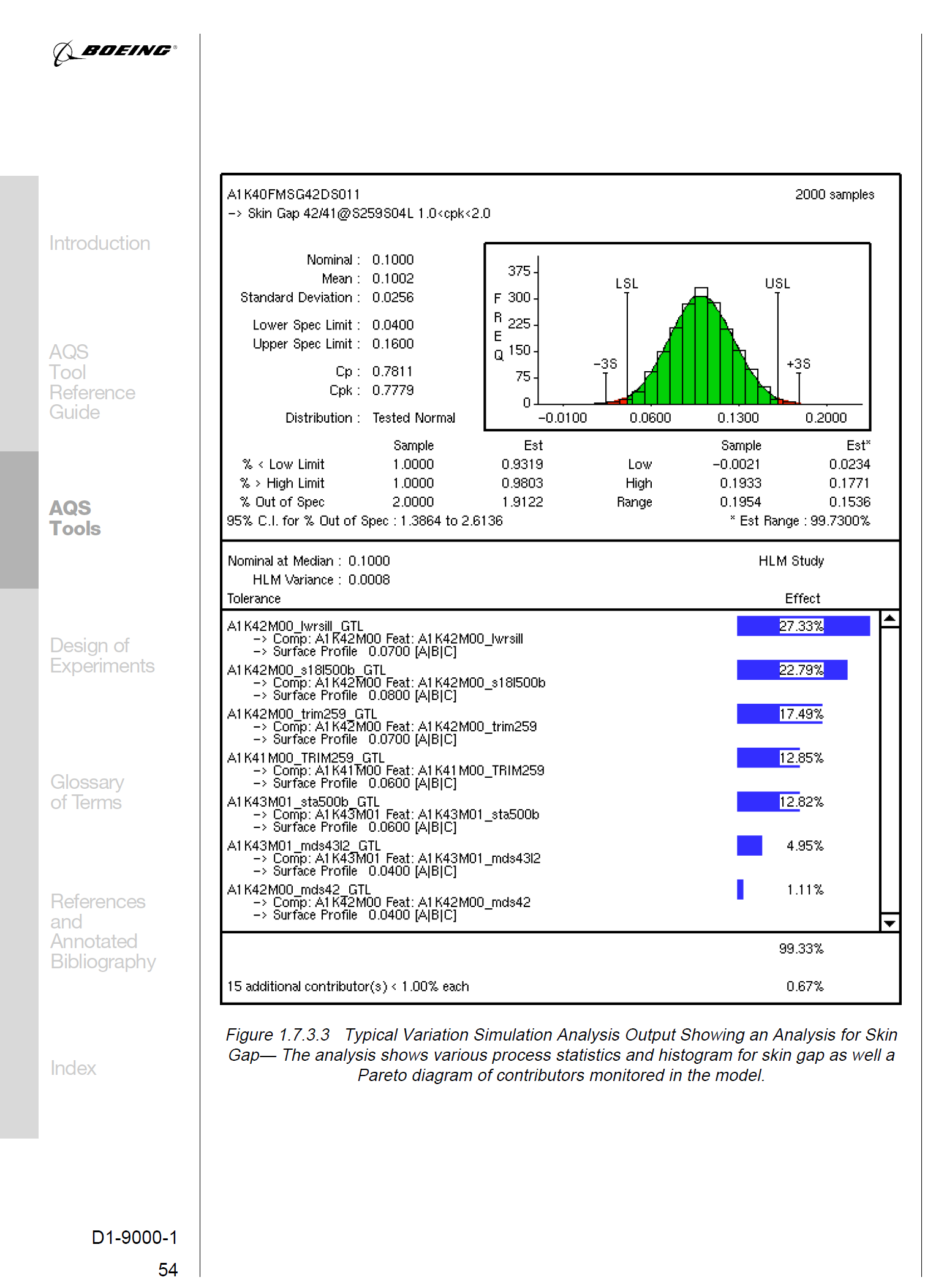

Зарубежные промышленные корпорации уже давно приступили к использованию методологии двумерного (2D) статистического анализа для совершенствования процессов проектирования. Ниже представлен скрин страниц документа компании Боинг от 1998г, который можно скачать в разделе библиографии нашего сайта.

Рисунок 12. Двумерный (2D) статистический вариационный анализ в области GD&T (Geometric dimensioning and tolerancing). Страница из буклета The Boeing Company "Advanced Quality System Tools" | "Передовые инструменты системы качества Боинг", 1998г.

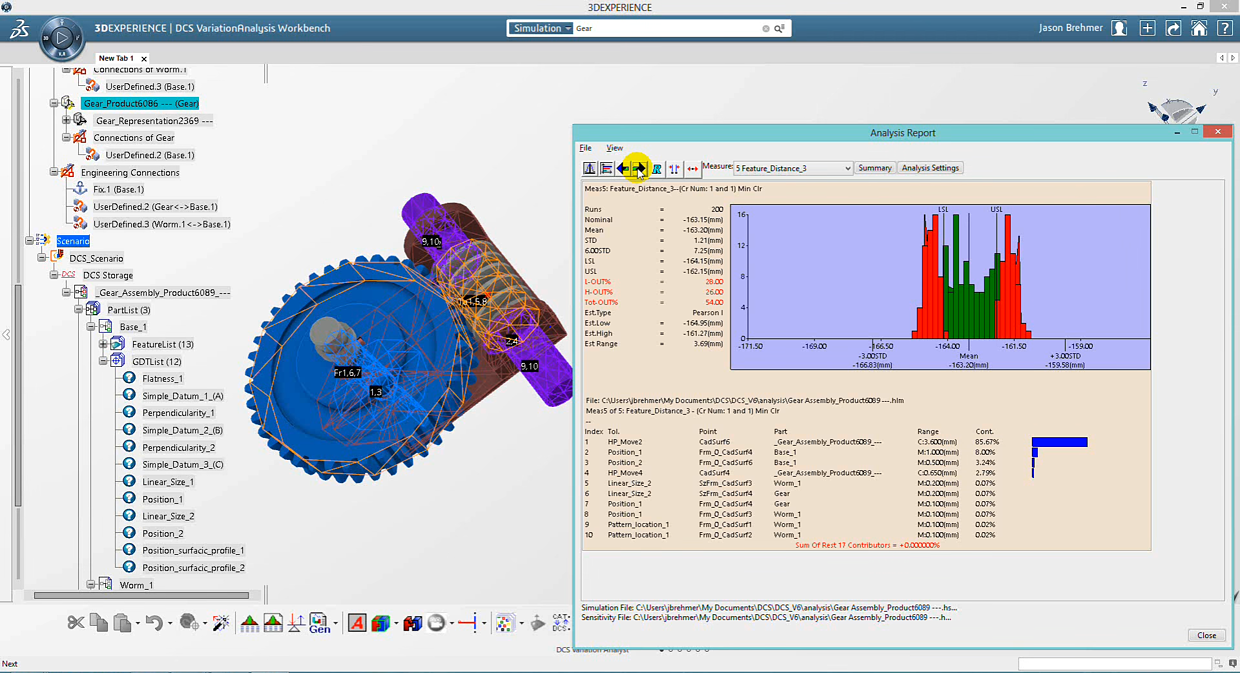

Более того, даже трёхмерный (3D) статистический вариационный анализ в области GD&T (Geometric dimensioning and tolerancing), уже давно применяется в передовых западных компаниях.

Рисунок 13. Трёхмерный (3D) статистический вариационный анализ в области GD&T (Geometric dimensioning and tolerancing). Программный продукт 3DCS Variation Analyst американской компании Dimensional Control Systems Inc. используется в качестве инструмента, интегрированного в САПР CATIA V5, SOLIDWORKS, CREO, NX, 3DEXPERIENCE, а также в виде самостоятельного инструмента.

В этих компаниях для проверки правильного сопряжения полей допусков в цифровой модели используются инструменты автоматизированной симуляции в области GD&T (Geometric dimensioning and tolerancing). Так, например, в издании [22] The Boeing Company "Advanced Quality System Tools" (стр. 51) ещё от 1998 года описывается цель и принцип работы Трёхмерного статистического вариационного анализа. Более подробно смотрите обсуждение этого вопроса в документе [23] Boeing Company report ISSTECH-95-030, Tolerance Stack Analysis Methods, authored by Fritz Scholz (1995) в разделе библиографии нашего сайта.

И они могут делать ошибки

Хотя трёхмерный статистический вариационный анализ — это следующий этап на пути к познанию вариабельности проектируемых изделий (цифровой модели), он является передовой субоптимизацией, т. к. не связан с реальной вариабельностью производственных процессов.

Слабые места 2D, 3D статистического вариационного анализа

1. Процессы могут находиться в статистически неуправляемом (непредсказуемом) состоянии, что делает такой анализ сугубо теоретическим.

2. Разброс контролируемых характеристик стабильных процессов может функционировать шире поля допуска или выходить за границы поля допуска. Если при этом производственный менеджмент решит спасти часть продукции, попавшей за границы допуска, например, понизив её "класс качества", вариационный анализ не даст представления о возможных вариантах сопряжения таких деталей.

3. Разброс контролируемых характеристик стабильных процессов может функционировать уже поля допуска, тогда вы бессмысленно будете делать расчёты вариантов, которые не произойдут в действительности.

4. Процессы могут быть плохо центрированы в поле допуска, тогда есть риск совершения ошибок из п. 2 и п. 3 выше.